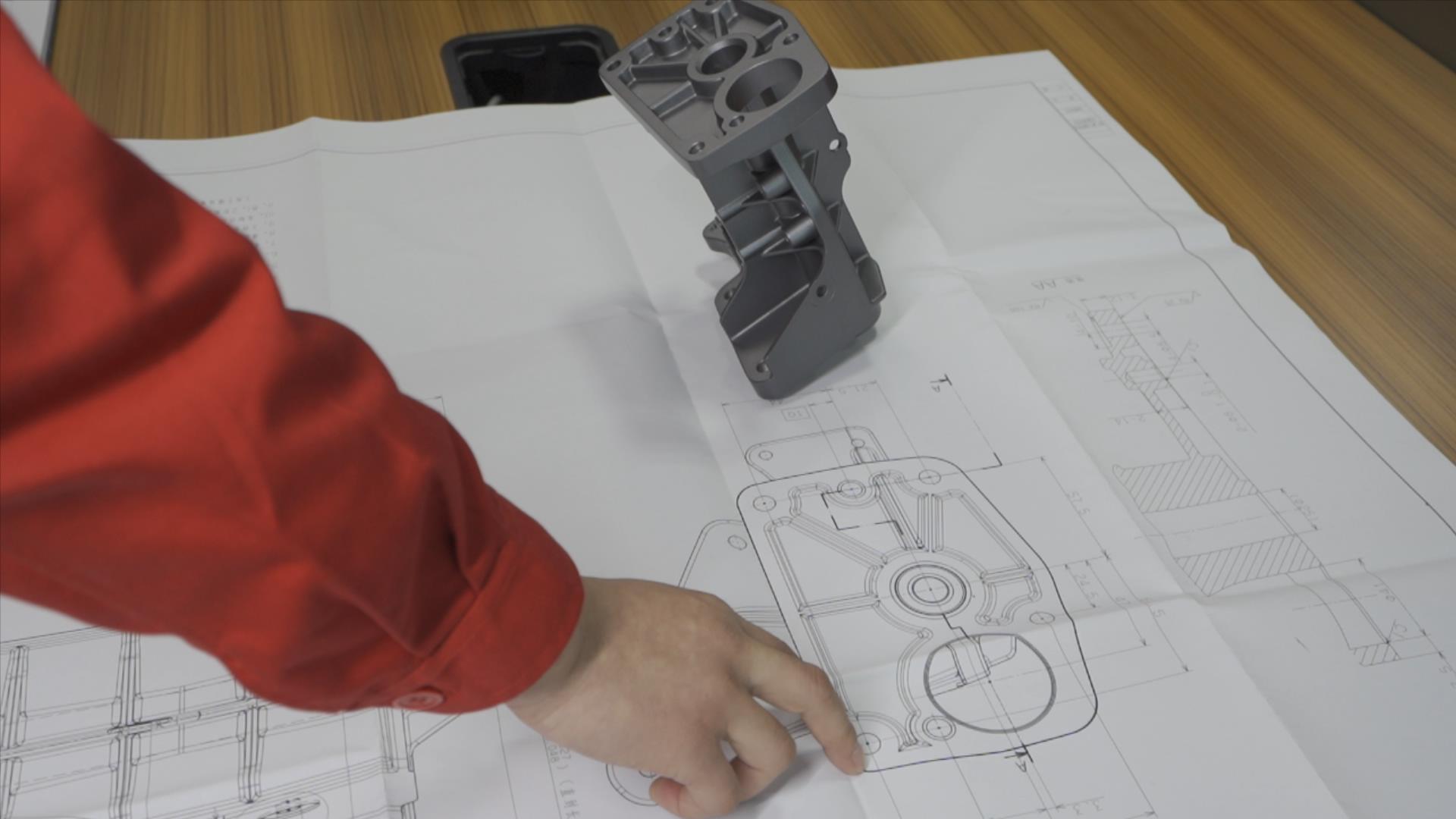

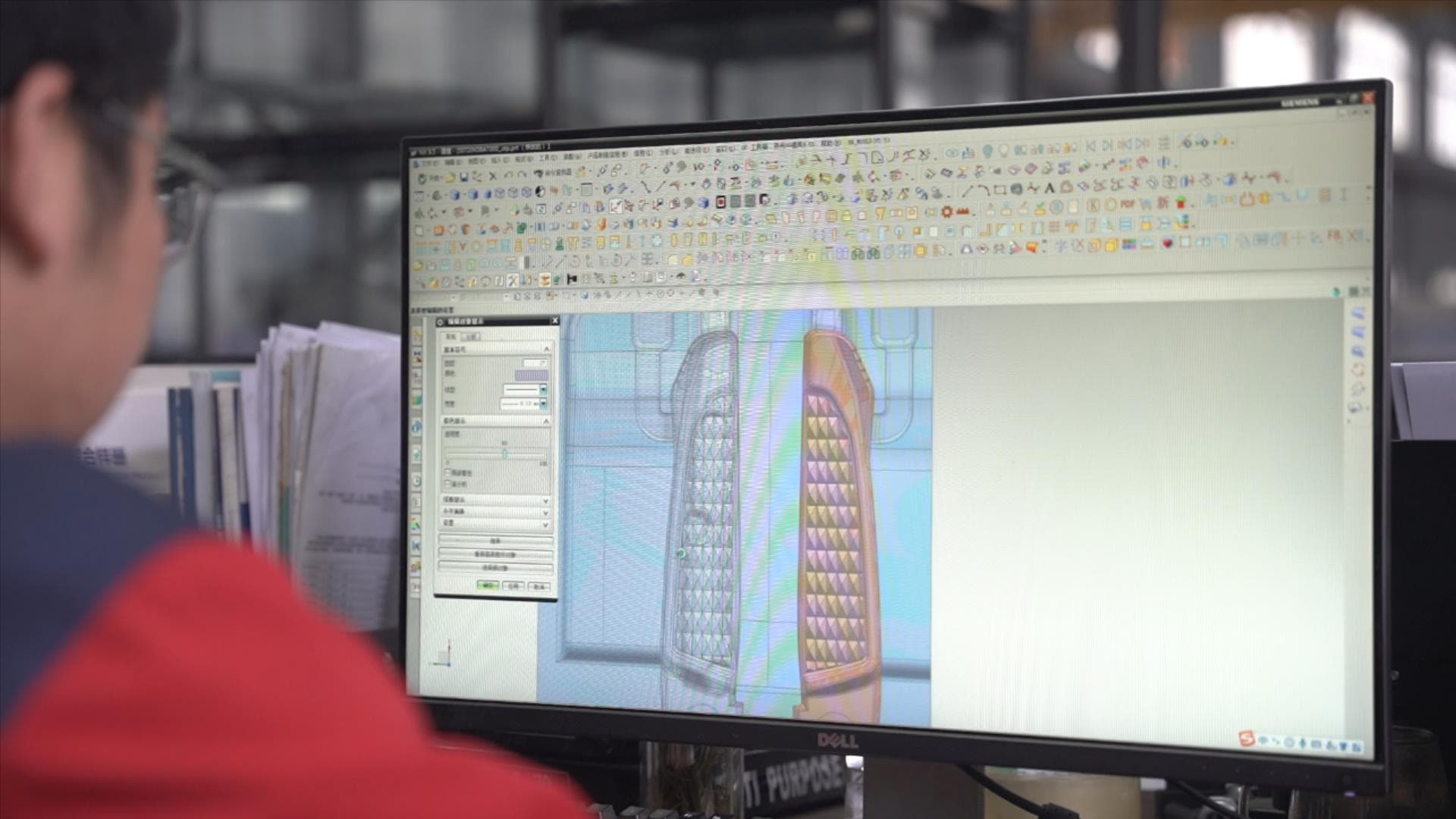

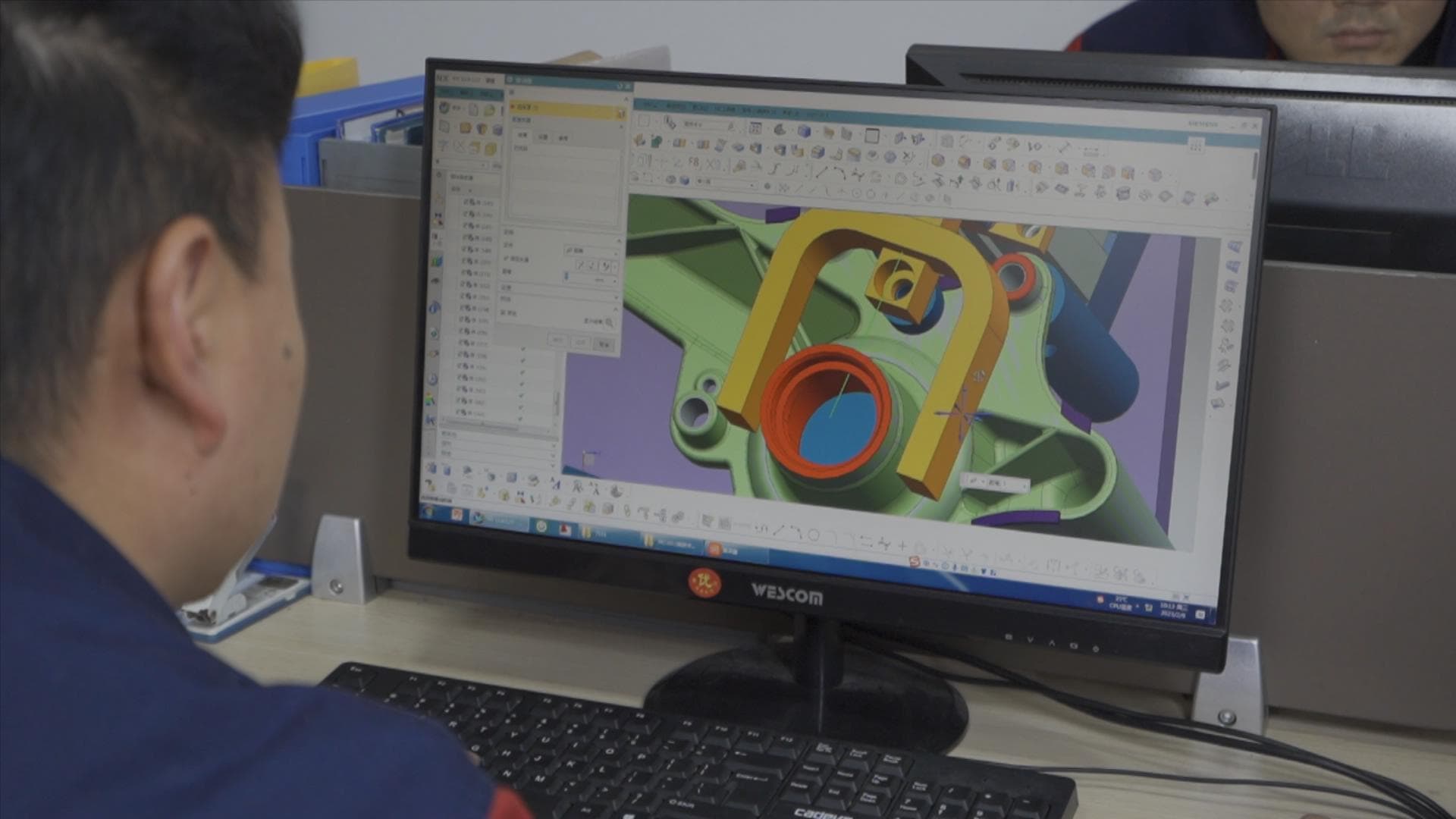

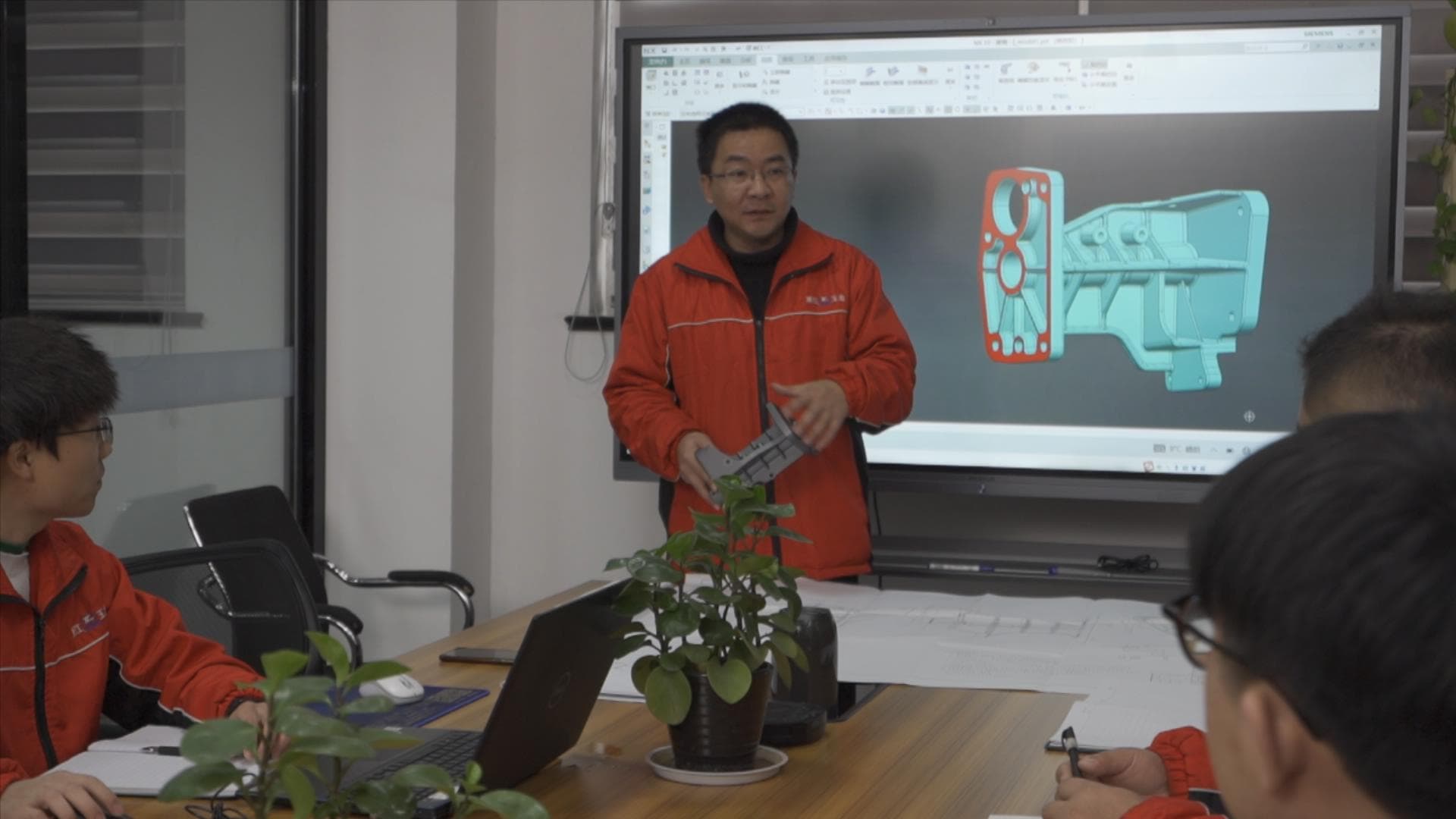

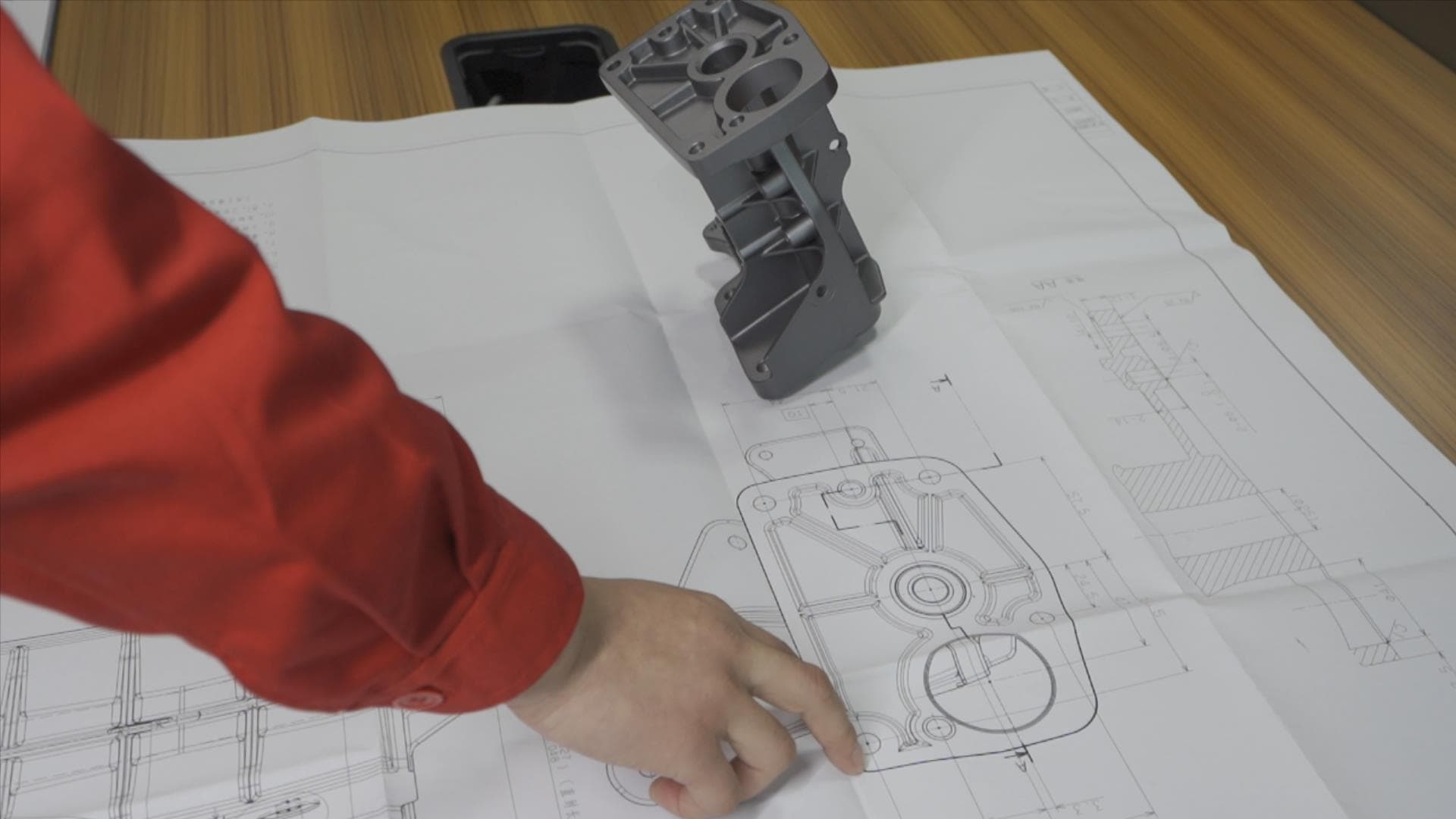

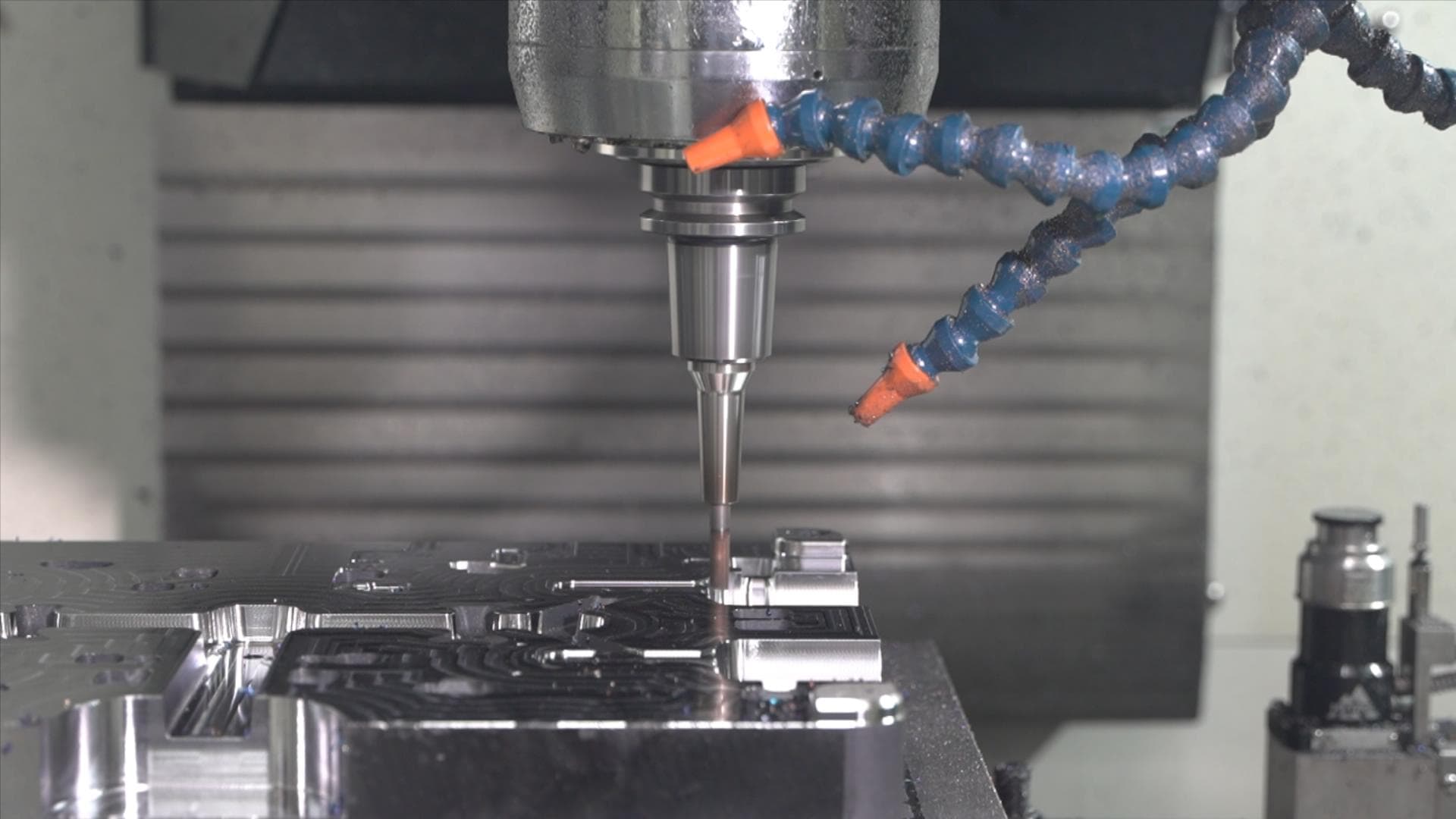

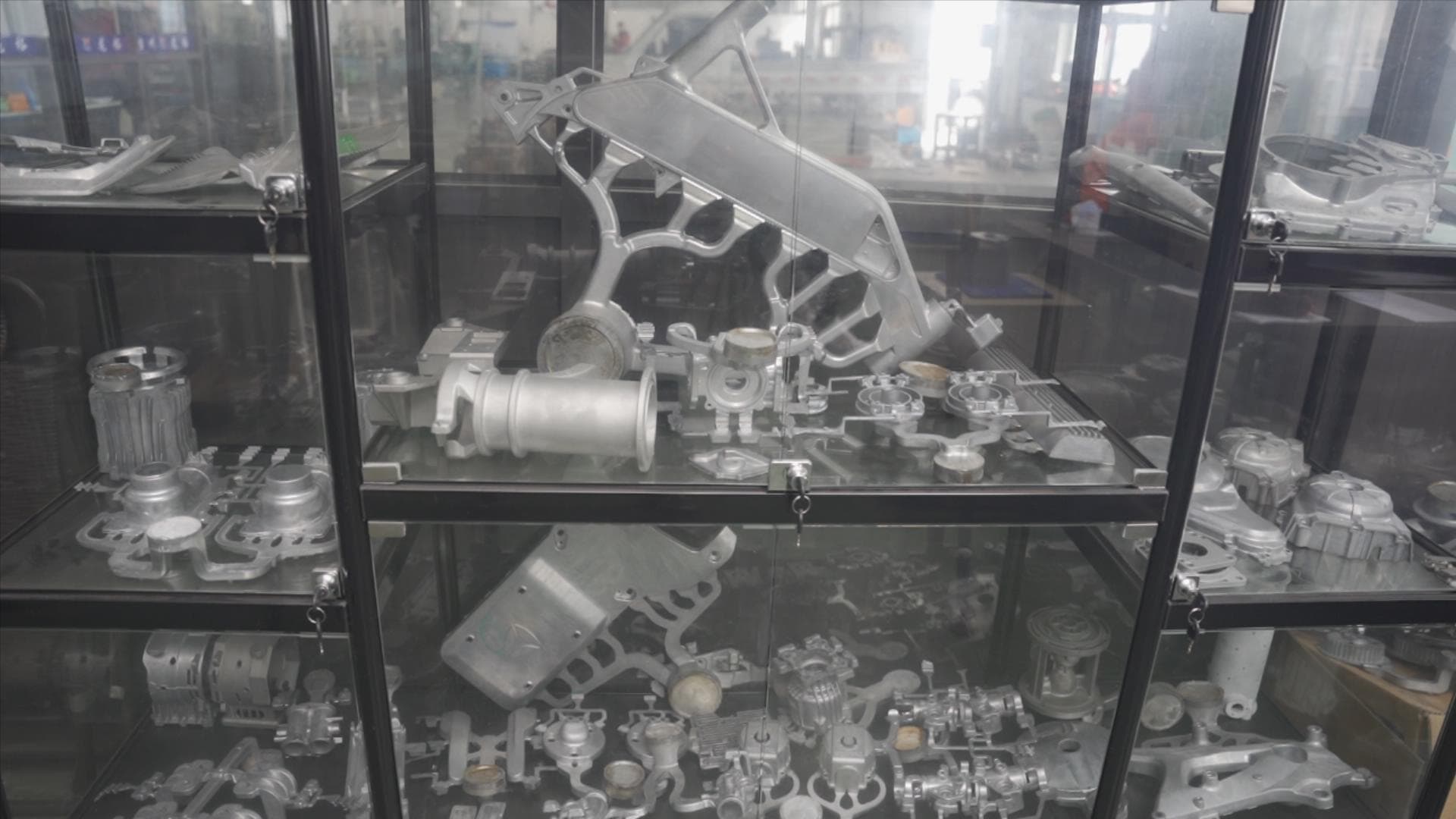

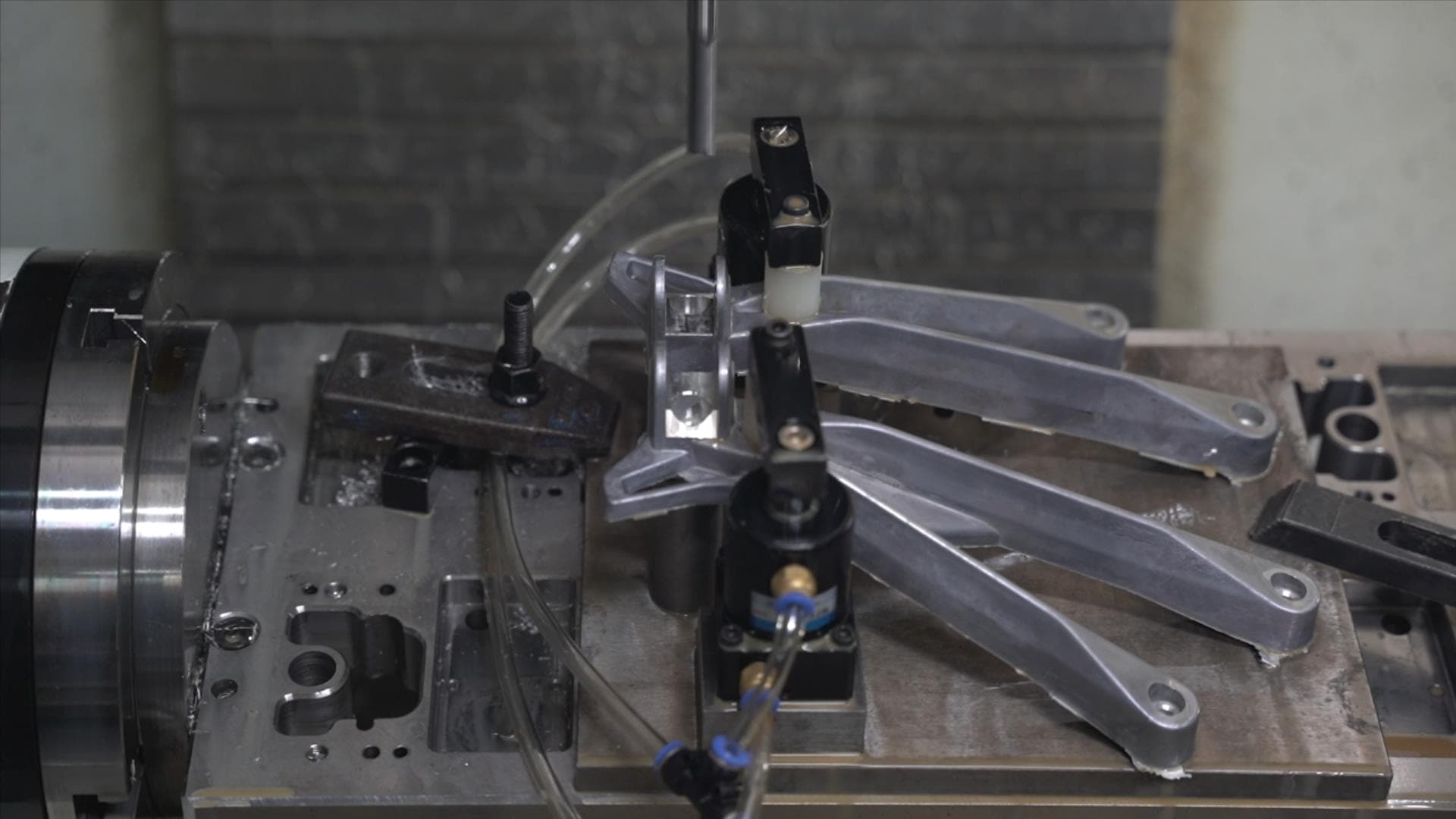

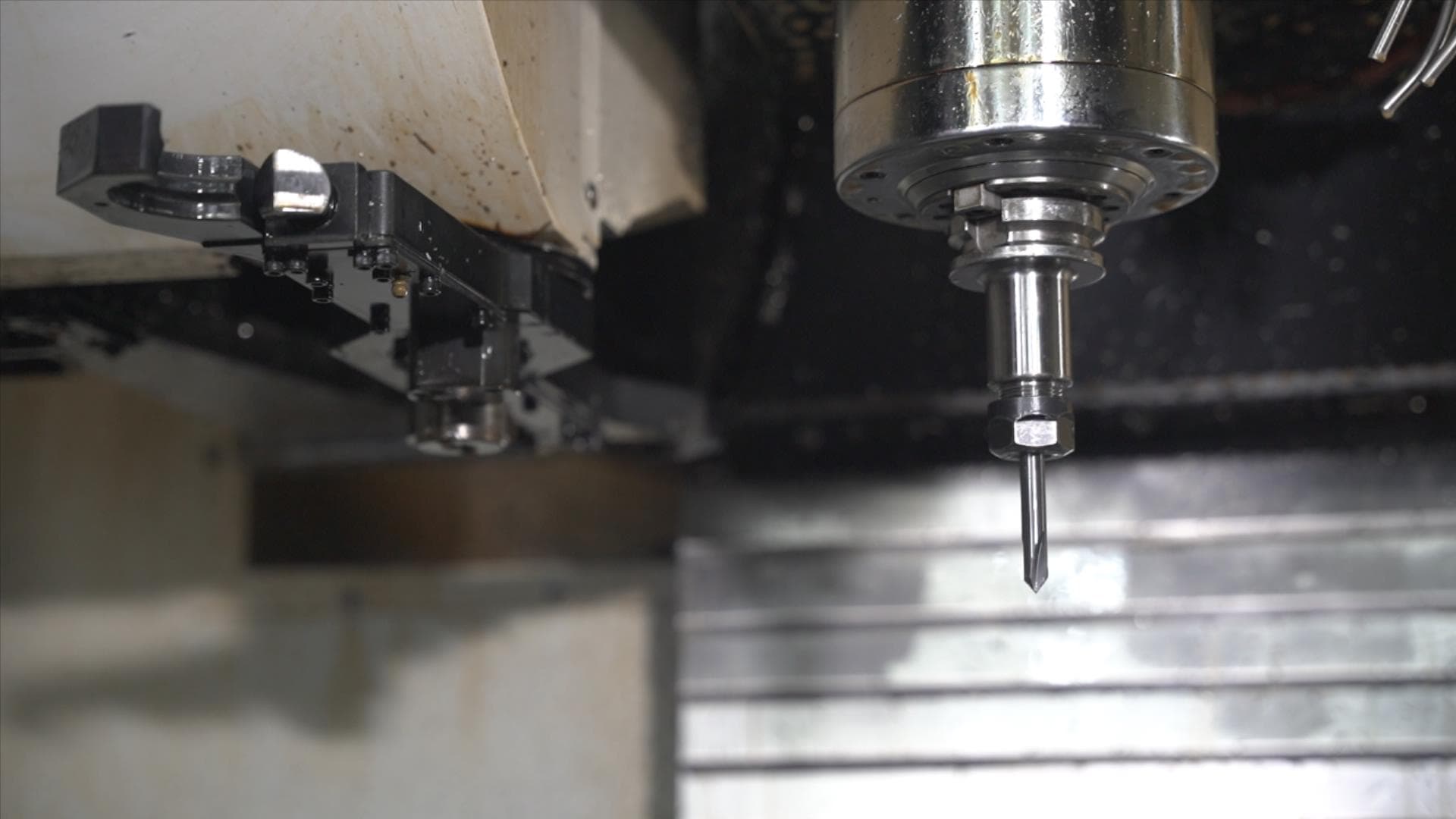

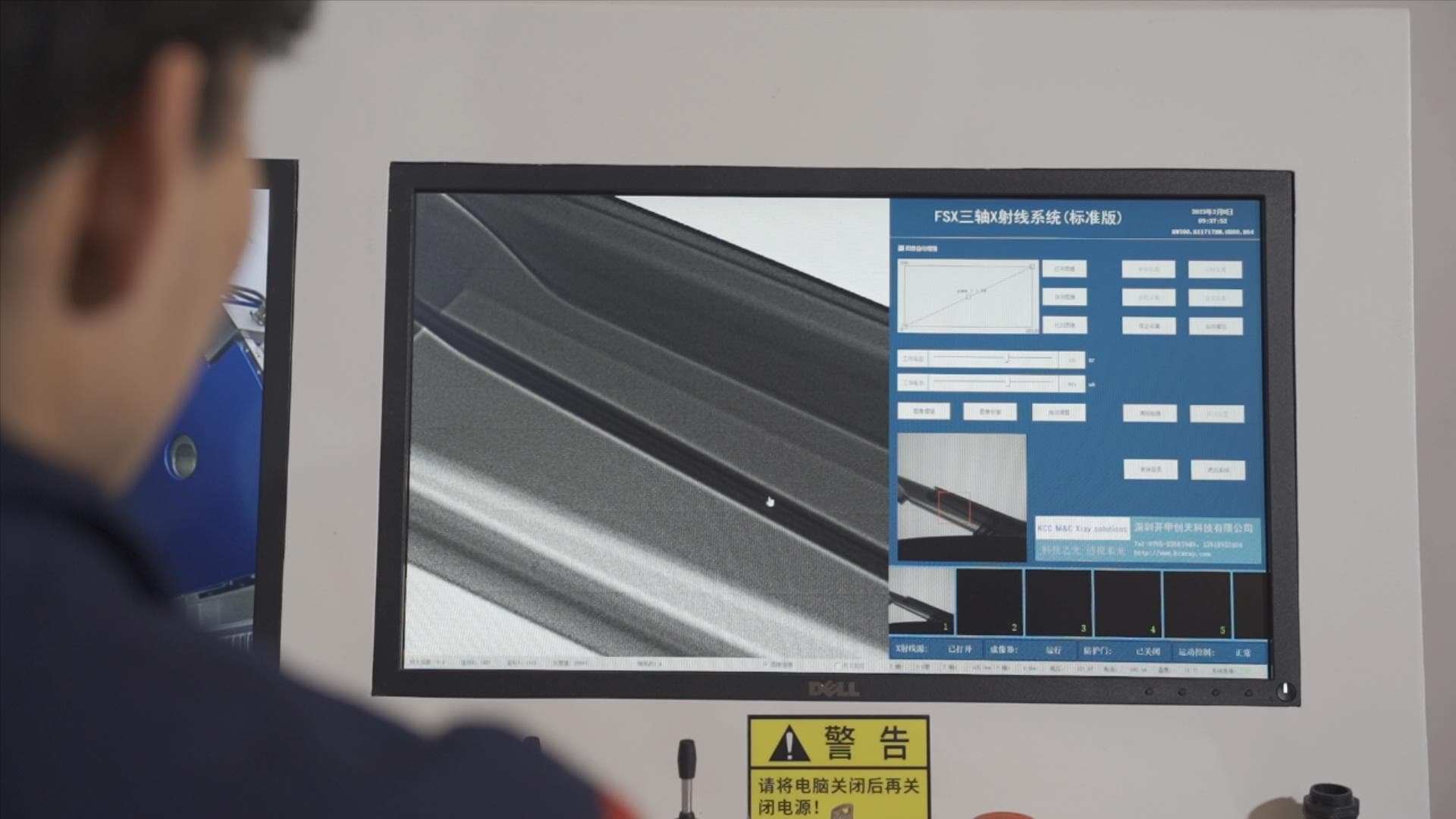

收到客户的图纸、3D数据、样品→工艺选择(压铸、浇铸、锻造等)→技术交底&数据修改→与客户确定开模数据→模具设计/评审/制作→工装、检具设计/评审/制作/验证→工艺资料、控制计划的文件资料编制 →零配件采购→ 模具制作完成→压铸试模(记录工艺参数,编制修改作业标准)→样品验证(全尺寸验证及必要的性能试验)→CNC加工→表面处理→清洗→喷涂→出厂检查

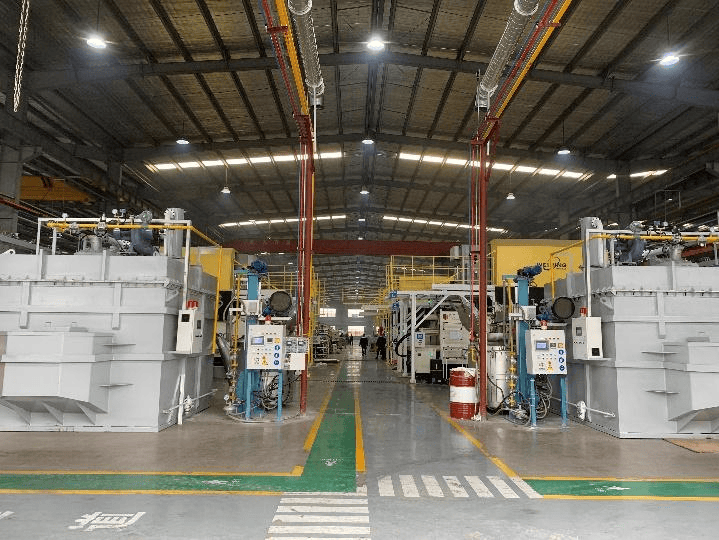

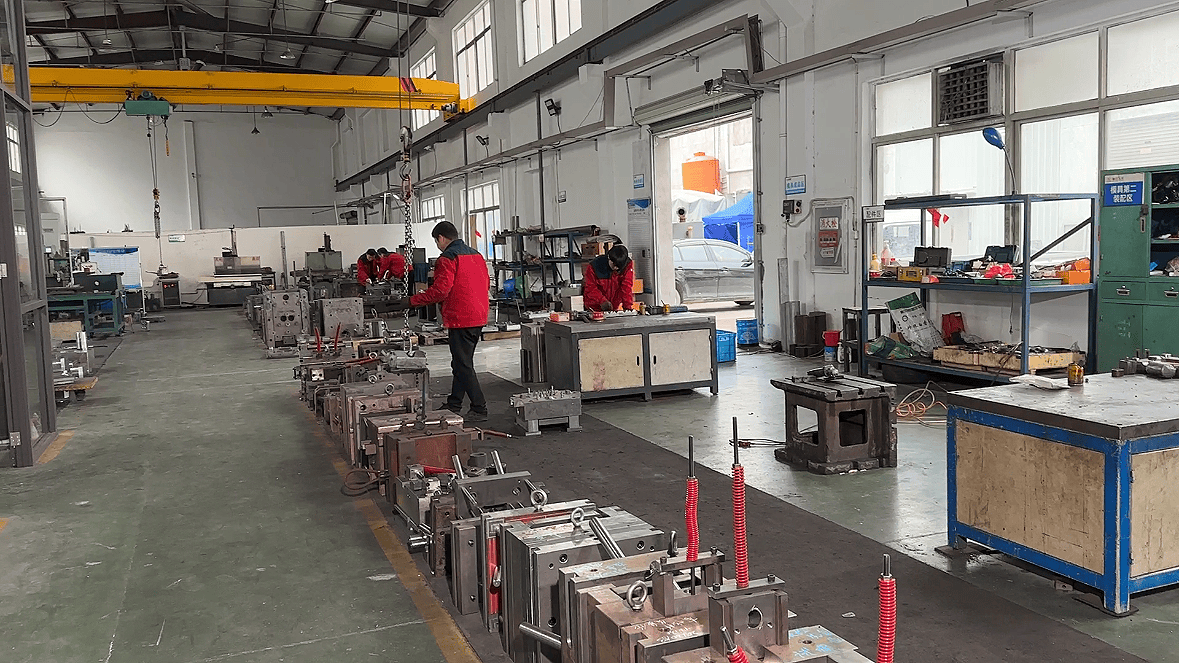

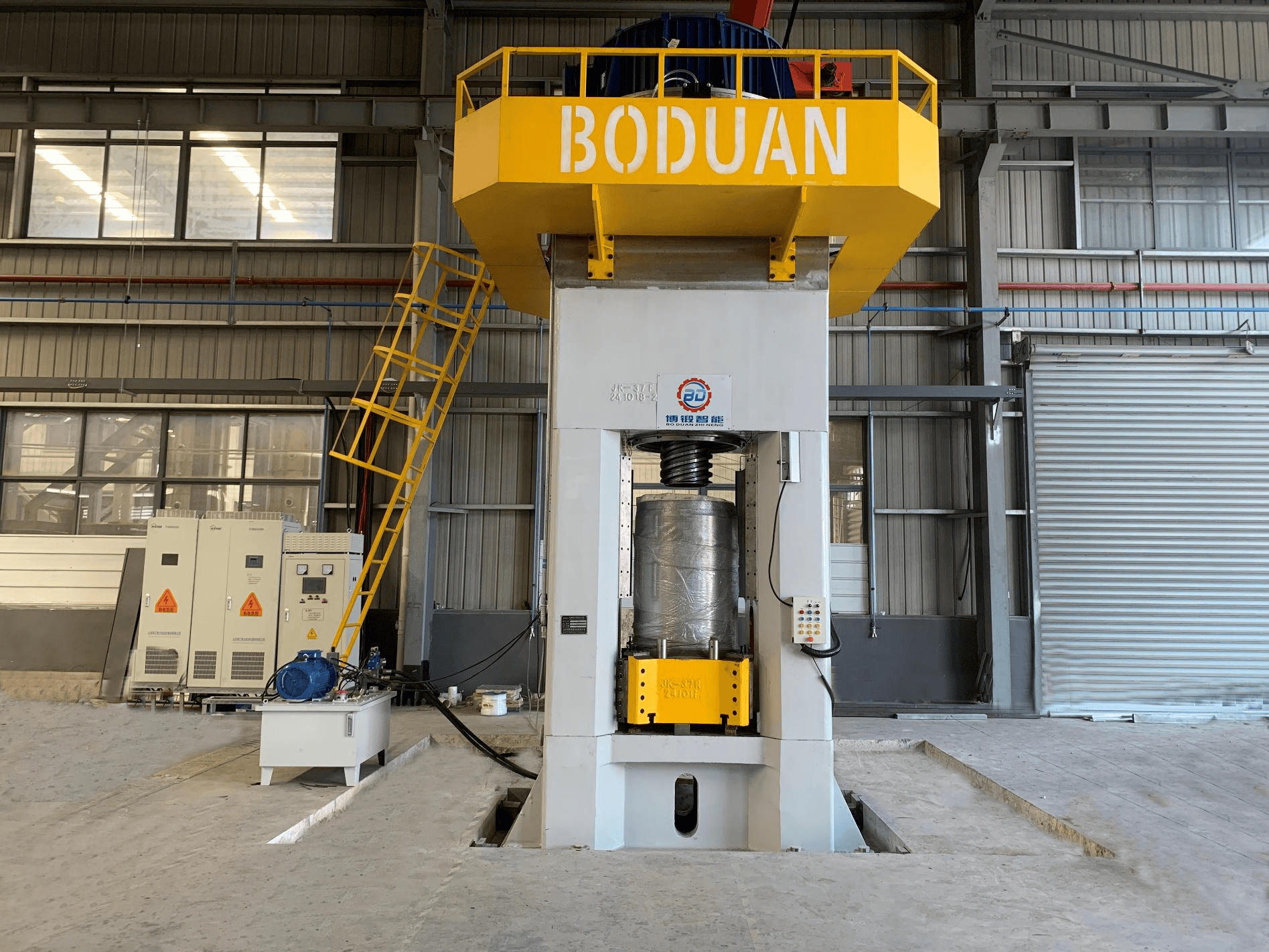

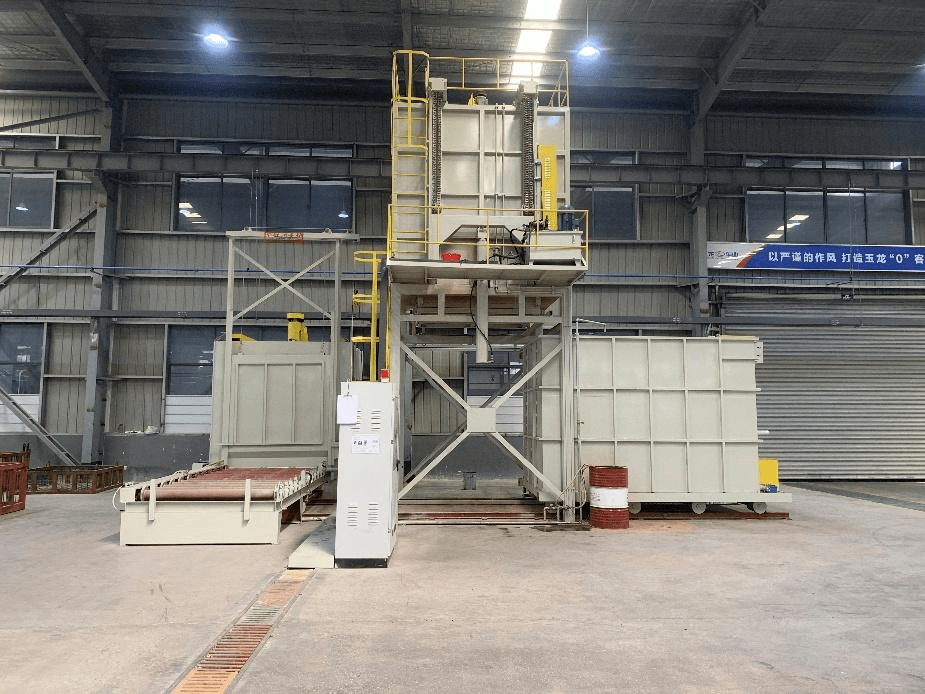

压铸车间

压铸车间

配有设备:热室机from 30T to 80T, 生产锌合金产品 ; 冷室机from 160T to 800T,满足汽摩配行业和电机行业各种中小型铝合金零部件产品的生产。我们还配备经验丰富的浇铸师傅,自动化的浇铸设备,压铸不能实现的结构可以通过重力浇铸实现。

压铸材料:铝合金:ADC12,ADC6; 锌合金:4-0,4-1

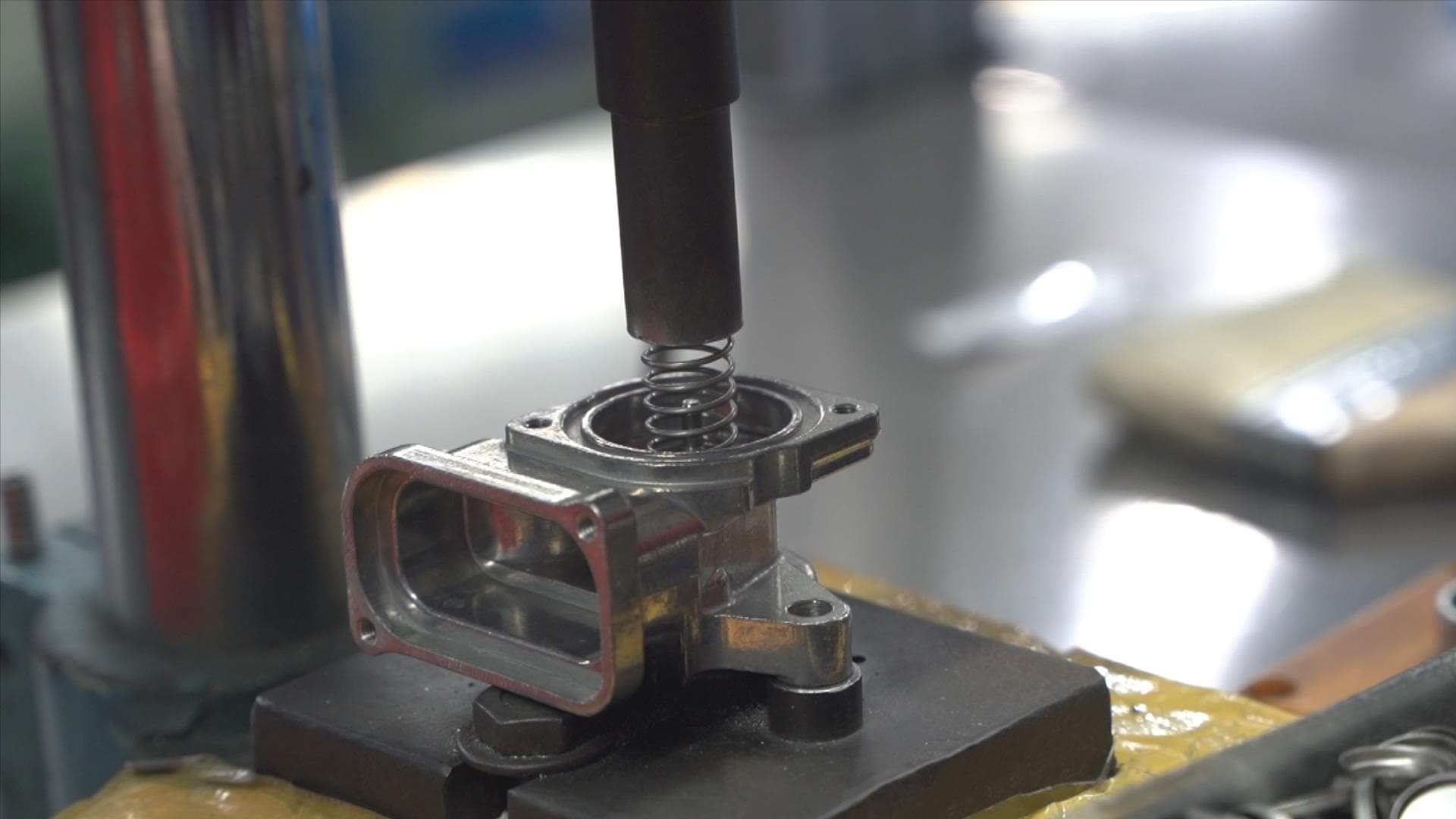

1)玉龙车业的压铸服务的优势:可以制造形状复杂,轮廓清晰,薄壁深腔的金属零件。因为熔断金属在高压高速下保持高的流动性,因而能获得其他工艺方法难以加工的金属零件。

2)压铸件的尺寸精度较高。可达IT11-13级。

3)材料利用率高,只需要经过少量机械加工即可装配使用,有的压铸件可直接 装配使用。

4)生产效率高,可以大批量生产。